氟硅膠制品新型材料為國爭光,國防戰力更勝一籌

強國必須強國防,強軍必須強科技。在歷史上,煉銅、煉鐵以及火藥等化學技術的發展極大推動了軍事乃至整個人類文明的前 進。在今天,化學工業對于國防軍事的重要意義依然非凡。改革開放40年,石化行業通過新材料等技術突破,為我國國防建設作出 了突出貢獻。

中復神鷹碳纖維公司已經實現了T1000碳纖維生產。圖為工人查看生產線運行情況。

復合材料規模應用

一代材料,一代飛機。飛機性能一半取決于設計,另一半取決于材料。長期實驗發現先進復合材料多種性能都優于普通的鋁金 屬材料與鋼金屬材料,應用到航空航天領域中,不僅可以賦予航空航天防熱、吸波等特殊性能,而且還可以有效減輕航空航天設備 本身的重量。復合材料對航空裝備發展的重要意義不言而喻。

我國從20世紀70年代開始進行復合材料研究工作。經過40年發展,我國先進復合材料取得了可喜的進步,技術水平也得到了不 斷的提高。目前,先進復合材料已經大規模應用于軍用航空航天領域,譬如火箭、導彈、宇航器、衛星、無人機、新型驗證機、航 空發動機、軍機等,應用范圍也逐步從次承力構件進入到主承力構件。近些年來,我國生產的軍用飛機中先進復合材料占比不斷提升。據媒體公開報道,我國殲-20戰斗機的復合材料使用率已達到20%,接近于國際先進水平。

目前,我國復合材料市場規模已發展到千億元級。根據公開資料,2017年,全球復合材料產值約為867億美元,同比增長5.7% 。其中,中國大陸的產值占比為25%。2017年,我國復合材料產量為444萬噸,行業營收1010億元,整體市場保持逐年增長的發展態 勢。

現階段,我國登記注冊的復合材料生產企業在5000家以上,分布在全國各地,其中規模以上的企業數量較少,中小企業占比達 到90%以上。2011~2017年,我國復合材料行業營收保持增長,但整體利潤水平增速較為緩慢。

作為復合材料的主要原材料之一,我國碳纖維產業近年來的發展進入新階段,初步形成了以山東、江蘇和吉林等地為主的碳纖 維產業聚集地,培育了威海拓展、中復神鷹和江蘇恒神等碳纖維生產骨干企業以及一批碳纖維復合材料及制品企業。根據統計, 2010~2016年,我國碳纖維產能從6445噸增至23810噸,增長了近3倍。

目前,國內關于隱身材料的開發已經有了相對完善的體系,除了一些軍工企業之外,不少高校也加入到這一隊伍,譬如哈爾濱 工業大學、西北工業大學、北京航空材料研究院、青島科技大學等。

據悉,曾在珠海航展亮相的殲-20重型隱身戰斗機,就使用了最新的國產隱身涂層。

防彈材料接連突破

防彈材料,是國防建設中應用較多的一類材料。改革開放前,中國能夠生產一些簡單的防彈材料,但在今天,中國已是世界第 一大防彈材料生產國。

國內最早的防彈衣研究始于上世紀50年代末期,當時使用過的材料組合包括玻璃纖維/環氧樹脂與木棉;玻璃纖維/環氧樹脂與 鉻剛玉;高強度鋁合金等。客觀地說,這些早期產品的防護性能都非常有限。

改革開放以后,中國尼龍工業發展迅速,到了上世紀80年代,尼龍與鋁合金組成的材料成功用于中國自己定型的81防彈衣。雖 然該防彈衣性能比50年代的玻璃鋼纖維版要好得多,但尼龍材料和同時代的美國凱夫拉(芳綸類)材料相比性能就差遠了。

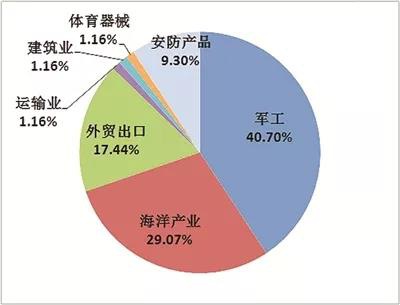

超高相對分子質量聚乙烯纖維國內需求結構

特種硅橡膠橡膠種類漸多

所謂特種橡膠,主要包括氯丁橡膠、丁腈橡膠、氟橡膠、硅橡膠制品等。特種橡膠制品的彈性和密封性極佳,在武器裝備關鍵 部位中往往能見到他們的身影。例如,導彈和運載火箭發動機、推進劑管路活門、儀器艙、控制系統以及發射系統會使用特種橡膠 。殲擊機、運輸機、轟炸機等貯存燃料油的容器是用特種橡膠制作的軟油箱,防止介質泄漏要用硅橡膠O形圈,滑行、起飛和著陸 時緩沖要靠航空輪胎。

防化兵使用的防毒衣、防毒面具、防毒手套,裝甲兵部隊使用的硅橡膠減震墊、防彈輪胎,炮兵使用的實心輪胎,工程兵部隊用的 橡膠舟、橡膠橋,軍工氣象部門使用的乳膠探空氣球,哪個也離不開特種橡膠。

從整體上看,我國特種合成橡膠發展比較緩慢。雖然國外有的特種橡膠膠種我國都有,但是達到規模化生產的很少,多數膠種 的制備還處于試生產階段,產量小,且產品質量不穩定,產品品種少,先進牌號基本上都沒有系列產品。

就產品來看,氟橡膠方面,國內有晨光化工研究院、上海三愛富新材料有限公司、浙江巨化股份有限公司、東岳集團等單位生 產,主要有23型、26型、246型3種型號。此外,國內已開發出全氟醚橡膠、羧基亞硝基氟橡膠及耐低溫等特殊性能新品種以適應各 種特殊需求。目前,國內氟橡膠生產能力約4000~5000噸/年。

硅橡膠方面,國內主要有晨光化工研究院、吉林化工公司、南京高爾特硅橡膠制品公司、江蘇宏達新材料股份有限公司等生產 單位。

氫化丁腈橡膠(HNBR)方面,我國蘭州化工研究中心于1999年研制出LH-9901和LH-9902兩種型號;吉化公司研制成功HNBR-JH ,達到日本Zeon公司Zeptol2020的性能水平;贊南科技的HNBR也已實現產業化。不過,國內所用HNBR仍然要從國外進口。

鹵化丁基膠方面,該產品也曾長期由美國埃克森美孚、德國朗盛和俄羅斯企業壟斷。近些年,國內石化企業相繼突破關鍵技術 ,實現了鹵化丁基橡膠的產業化生產,目前主要生產廠家有浙江信匯新材料、盤錦和運集團、中石化燕山石化等。

推進劑送“嫦娥”登月

2018年12月8日,我國月球探測器“嫦娥四號”于西昌發射升空,將在人類歷史上首次登陸月球背面。本次發射使用的是長征 三號乙運載火箭,其推進劑也出自化工行業。

推進劑是把火箭送出大氣層并為航天器在太空遨游提供動力的關鍵,這是一類在燃燒時能迅速產生大量高溫氣體的化學物質, 通過有規律地燃燒釋放出能量,產生氣體,推送火箭和導彈。

根據已知的技術參數,“長三乙”火箭一級、二級發動機推進劑為偏二甲肼/四氧化二氮,三級發動機推進劑為液氫/液氧。液 氫是當今已使用的高能液體燃料中燃燒能量最大、比沖最高的一種。而且液氫、液氧推進劑十分環保,燃燒后產生的是水,不會造 成污染。

其實,中國航空航天的發展一直伴隨著推進劑的進步。經過多年發展,目前我國火箭推進劑主要來自黎明化工研究院和江西星 火航天新材料有限公司兩家企業。其中,黎明院從組建開始,一直承擔著國家液體化學推進劑和固體化學推進劑原材料的研制生產 任務,研發的一系列液體推進劑、固體推進劑原材料以及其他軍工配套材料,廣泛應用于多種戰略、戰術武器以及長征系列運載火箭、載人航天工程、月球探測工程等國家重點工程,為國防現代化建設和航天航空事業作出了突出貢獻。

鏈接:令人自豪的“化工時刻”

第一枚導彈中的高純液氧推進劑

1960年11月5日,我國自制的第一枚仿蘇P-2型近程導彈發射成功,為我國獨立研制新型導彈與火箭打下了良好的基礎。其中, 國產高純液氧推進劑讓國人揚眉吐氣。

第一顆原子彈中的離子交換樹脂

1964年10月16日,我國第一枚原子彈爆炸成功。從鈾礦的勘探、開采,鈾的提取,核燃料元件的制造,一直到核反應堆及輻照 過的燃料后處理,都離不開離子交換樹脂。

第一顆氫彈中的重水

1967年6月17日,我國第一顆氫彈成功爆炸。它所用的“炸藥”是氫化鋰和氘化鋰。而氘和氘化鋰則來自于高純度重水。

第一顆人造衛星中的固體潤滑膜

1970年4月24日,中國發射的第一顆人造衛星“東方紅”一號飛向太空。其中的關鍵材料固體潤滑膜,保證超短波天線在-100 ℃~100℃能正常工作。

第一顆通訊衛星中的單晶硅

1984年4月8日,我國成功發射了第一顆通信衛星——“東方紅”二號。它的能源系統使用了1萬多個單晶硅片,保證了大量資 料的即時接收、發送、處理。

第一次載人航天飛行中的特種材料

2003年10月15日,“神舟”五號載人飛船升空。楊利偉身穿的航天服,主體材料是高強度滌綸,氣密層由十幾種特種橡膠材料 制成。

第一顆繞月人造衛星中的高能燃料

2007年10月24日,我國首顆探月衛星嫦娥一號成功發射。衛星和火箭使用的高性能液氫、液氧推進劑,用先進碳纖維材料技術 研制的太陽能電池板支架等,都出自化工行業。

第一座目標飛行器中的特種材料

2011年9月29日,我國首個目標飛行器“天宮”一號發射升空。“天宮”一號使用的航天專用潤滑材料和密封材料,保證了其 與“神舟”八號的順利對接,這些都來自化工行業。

第一深度“蛟龍”號中的化工材料

2012年6月27日,我國載人潛水器“蛟龍”號下潛至7062米,達成新的中國深度。“蛟龍”號的外殼由直徑微小的空心玻璃微 珠和環氧樹脂制造而成,其外層采用了高性能的海洋重防腐涂料。

第一艘航母中的甲板涂料

2012年9月25日,我國第一艘航空母艦“遼寧”號交付使用。其甲板使用特殊材料制造的涂層,以抵抗艦載機起降的沖擊,這 些也來自于化工行業。

第一架五代戰機中的先進材料

2016年11月1日,經過5年試飛后,國產第五代隱身戰機殲-20在珠海航展亮相。先進隱身材料的使用保證了其隱身性能。同時 ,機身20%采用碳纖維復合材料,創國產戰機新高。

同類文章排行

- 硅膠腳墊如何選,常見兩種工藝您知道嗎!

- 了解硅膠按鍵發展史,從手動和遙控它有哪些變化!

- 硅膠冰格耐溫到底好不好,它的特性與優勢您都了解嗎!

- 選擇硅膠洗臉刷的秘密,不同硅膠刷的結構功能有哪些!

- 揭開硅膠保護套的短板,導致它的質量異常原因都有哪些!

- 源頭工廠帶你認識硅橡膠生膠的調配與制程

- 硅橡膠制品材料匹配,不同的特性應當如何選材質!

- 汽車用硅橡膠密封圈材質判定,如何確保它的質量沒水分?

- 硅橡膠制品對原材料的依耐性太大?導致品質異常的原因有那些!

- 硅膠驅蚊手環的奧秘,穿戴它真的可以避免成為蚊蟲的眼中釘?

最新資訊文章

您的瀏覽歷史